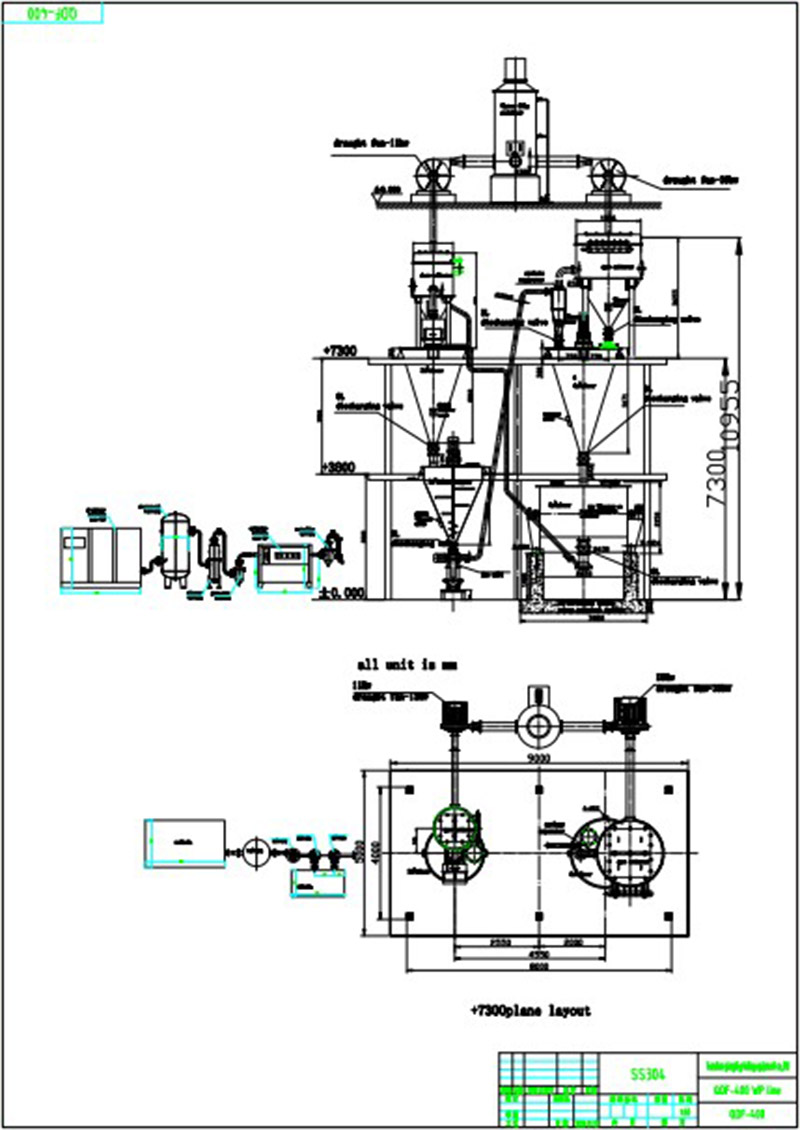

Sistema di produzione continua QDF-400 WP del mulino a getto per 400 kg

La linea WP più popolare in Pakistan: il sistema di produzione continua QDF-400 come di seguito Diagramma di flusso e foto

Innanzitutto, l'alimentazione della materia prima dall'alimentatore: il materiale viene trasferito ai primi 3 m3miscelatore per la premiscelazione e il collettore di polvere raccoglierà la polvere durante il processo di alimentazione, quindi il 3m3La tramoggia immagazzina il materiale miscelato, che poi entra nel mulino a getto per la macinazione. La granulometria in uscita può essere regolata regolando la velocità di rotazione della ruota classificatrice. Dopo la macinazione, il materiale verrà trasferito al ciclone attraverso la forza centripeta della ventola di tiraggio e del collettore di polvere sulla parte superiore dei primi 4 m.3mixer, quindi trasferire al secondo 4m3miscelatore a nastro orizzontale per la miscelazione prima del confezionamento o del trasferimento al sistema WDG.

1. Il processo di macinazione applica il principio di funzionamento del mulino a getto a letto fluido con elevata efficienza e la distribuzione granulometrica è uniforme.

2. Il processo di alimentazione avviene con trasporto di aria a pressione negativa, l'aspiratore è aggiunto per impedire l'emanazione di polvere.

3. Sia il primo che l'ultimo processo di miscelazione utilizzano miscelatori a doppia coclea o miscelatori a nastro a spirale orizzontale, che assicurano una miscelazione sufficiente e simmetrica.

4. L'uscita del prodotto può essere collegata direttamente alla macchina confezionatrice automatica.

5. L'intero sistema è controllato tramite PLC remoto. Funzionamento e manutenzione agevoli, funzionamento automatico dell'apparecchiatura.

6. Basso consumo energetico: può far risparmiare dal 30% al 40% di energia rispetto ad altri polverizzatori pneumatici.

7. È applicabile alla frantumazione di materiali con un elevato rapporto di miscelazione, difficili da frantumare, e di materiali viscosi.

Sistema di alimentazione dell'aria: compressore d'aria, dispositivo di rimozione dell'olio, serbatoio di stoccaggio dell'aria, liofilizzatore d'aria, filtro di precisione.

Principio di lavoro

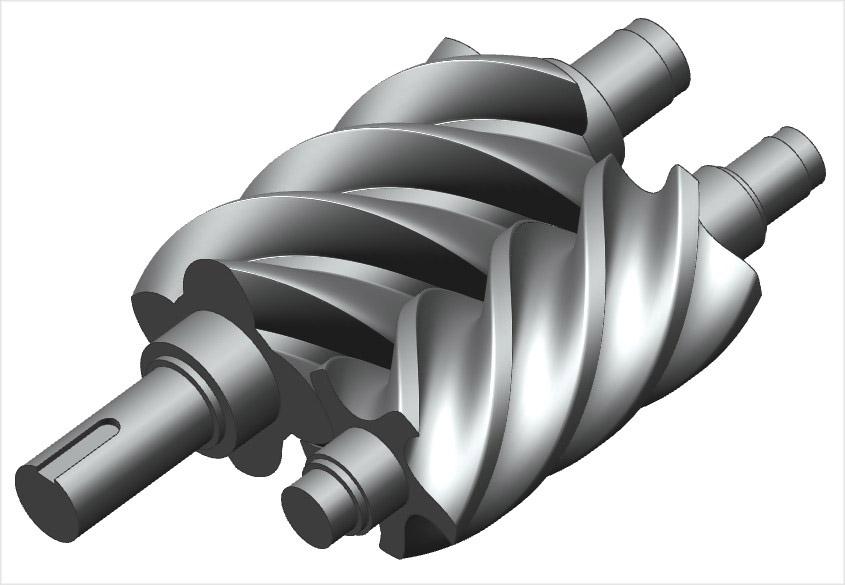

Il compressore è utilizzato per comprimere l'aria, monostadio, a iniezione d'olio e azionato da un motore, e comprende gruppo vite, motore, separatore olio/gas, refrigeratore d'olio, refrigeratore d'aria, ventola (solo per il modello raffreddato ad aria), trappola per condensa, quadro elettrico di controllo, gasdotto, oleodotto e oleodotto (solo per il modello raffreddato ad acqua), sistema di regolazione. All'interno dell'involucro è presente una coppia di rotori coniugati. Il rotore maschio ha 4 denti, il rotore femmina ne ha 6. Il rotore femmina è seguito dal rotore maschio ad alta velocità. Con uno spostamento dei denti inferiore tra i 2 rotori, l'aria dal filtro di ingresso e l'olio lubrificato dall'involucro vengono gradualmente compressi ad alta pressione. Quando lo spostamento dei denti è diretto verso la porta di uscita, la miscela aria compressa/olio fluisce dalla porta di uscita, quindi fluisce nel separatore olio/gas per separare l'olio dall'aria. Successivamente, il flusso d'aria attraversa la valvola di minima pressione, il refrigeratore d'aria e la trappola per condensa, per poi raggiungere la tubazione di mandata dell'aria. L'olio separato cade sul fondo del separatore, quindi fluisce nel radiatore dell'olio, nel filtro dell'olio e infine nell'estremità dell'aria per essere riciclato a causa della pressione differenziale.

Principio di funzionamento

L'aria calda, umida e fredda entra nei primi scambiatori di calore pre-raffreddati (l'evaporatore esce dall'aria compressa fredda per lo scambio termico) al fine di ridurre il carico sull'evaporatore, riscaldando al contempo l'aria compressa scaricata dal freddo, lontano dalla saturazione. Quindi entra nell'evaporatore e viene ulteriormente raffreddata a 12 °C sotto zero, rientrando nel separatore verrà precipitata nel processo di raffreddamento dell'acqua che è stata isolata, scaricando il dispositivo sub-Shui di montagna. L'aria fredda secca viene emessa dal calore emesso dallo scambiatore di calore pre-raffreddamento.

Principio di funzionamento

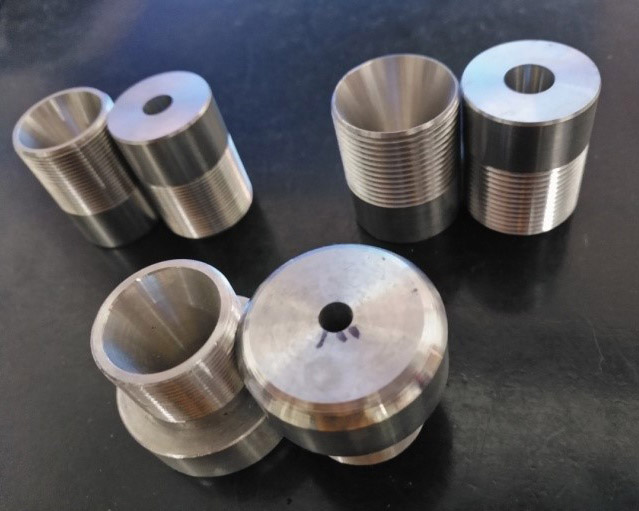

Il serbatoio di accumulo dell'aria (recipiente a pressione), noto anche come serbatoio di accumulo dell'aria compressa, è un recipiente a pressione utilizzato specificamente per lo stoccaggio di aria compressa. Viene utilizzato principalmente per immagazzinare il buffer di gas e svolge il ruolo di stabilizzare la pressione del sistema, in modo da evitare frequenti carichi e scarichi del compressore d'aria e rimuovere la maggior parte dell'acqua liquida. Il serbatoio di accumulo del gas è generalmente composto da corpo cilindro, testa, flangia, ugelli, elementi di tenuta e supporti e altre parti e componenti. Inoltre, è dotato di valvola di sicurezza, manometro, valvola di scarico e altri accessori per completare il ruolo nei diversi processi produttivi.

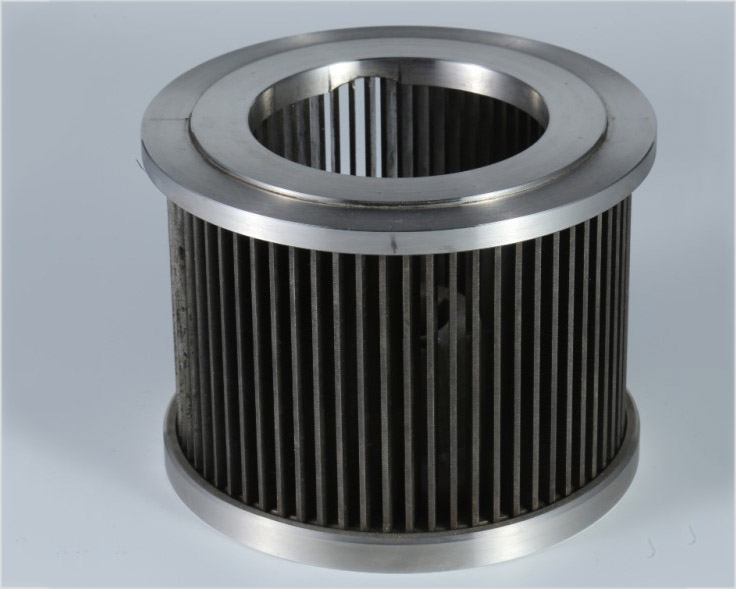

Il prodotto è un polverizzatore a letto fluido che utilizza aria compressa come mezzo di frantumazione. Il corpo del mulino è suddiviso in 3 sezioni: l'area di frantumazione, l'area di trasmissione e l'area di cernita. L'area di cernita è dotata di una ruota di cernita, la cui velocità può essere regolata tramite convertitore. La camera di frantumazione è composta dall'ugello di frantumazione, dall'alimentatore, ecc. Il disco di alimentazione dell'aria ad anello, esterno al contenitore di frantumazione, è collegato all'ugello di frantumazione.

Mulino a getto- sotto l'azione della forza centrifuga della ruota classificatrice e della forza centripeta del ventilatore di tiraggio, il materiale si trasforma in un letto fluido all'interno del mulino a getto, ottenendo così polvere di diversa finezza.

Sistema di controllo PLC- Il sistema adotta un controllo touch screen intelligente, semplice da usare e preciso. Questo sistema adotta una modalità di controllo PLC + touch screen avanzata; il touch screen è il terminale operativo del sistema, pertanto è molto importante comprendere con precisione la funzione di tutti i tasti sul touch screen per garantirne il corretto funzionamento.

Alimentatore superiore-Collegamento flessibile al collettore di polvere per evitare perdite di polvere, disponibile per alimentazione continua.

Separatore a ciclone e collettore di polvere– La raccolta dei prodotti e la raccolta delle polveri disperdono la direzione del flusso delle materie prime ed evitano l'accumulo di materiale. Garantire il riciclo delle polveri nel processo di produzione per soddisfare i requisiti di tutela ambientale in termini di produzione pulita ed emissioni di scarico.

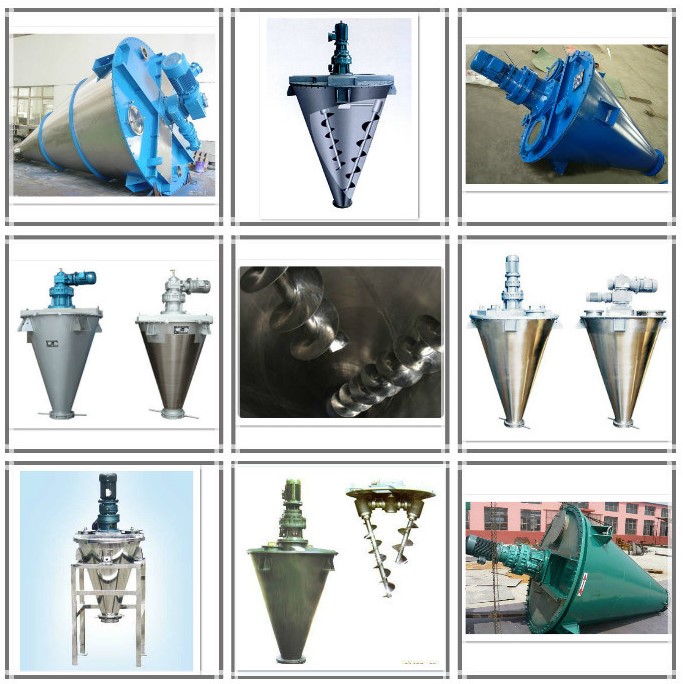

Miscelatore a doppia coclea- è dotato di un agitatore lungo e di una vite di progettazione che impediscono al materiale di miscelazione di depositarsi completamente sotto l'azione della rivoluzione e della rotazione.

Principio di funzionamento

Il miscelatore a doppia coclea integra la miscelazione di polveri, granuli e liquidi. La rotazione del miscelatore a doppia coclea è completata da un set di motori e riduttori cicloidali. Grazie alla miscelazione asimmetrica tramite due coclee, l'intervallo di agitazione viene ampliato e la velocità di agitazione accelera. La macchina di miscelazione è azionata da due spirali asimmetriche a rotazione rapida, che formano due colonne a spirale non simmetriche che fluiscono verso l'alto dalla parete del cilindro. Il braccio rotante, azionato dall'orbita a spirale, fa sì che il materiale a spirale di diverso livello entri nel perno dell'involucro, favorendo la dislocazione di una parte del materiale e lanciando l'altra parte verso la vite, in modo da ottenere un cuscinetto a rotazione completa costantemente aggiornato.

Miscelatore a nastro a spirale orizzontale-È più comodo realizzare determinati prodotti che richiedono l'aggiunta di coadiuvanti o altre sostanze chimiche al prodotto finito. La miscelazione è molto migliore e più precisa rispetto al miscelatore a doppia coclea. L'altezza del corpo è inferiore rispetto al miscelatore a doppia coclea, quindi è facile da installare.

Principio di funzionamento:

Il miscelatore orizzontale a doppio nastro è costituito da un serbatoio orizzontale a forma di U, un coperchio superiore con (o senza) aperture, un albero singolo dotato di agitatore a doppio nastro, unità di trasmissione, telaio di supporto, elemento di tenuta, struttura di scarico e così via. Le pale del nastro sono sempre a due strati. Il nastro esterno fa sì che i materiali si raccolgano dalle due estremità al centro, mentre il nastro interno fa sì che i materiali si distribuiscano dal centro alle due estremità. I materiali formano un vortice durante il movimento ripetuto e si ottiene una miscelazione omogenea.

Ventilatore da tiraggio- Mettere l'intero sistema WP sotto pressione negativa mediante la forza centrifuga della ventola di tiraggio, spingendo così il materiale a frantumarsi e rilasciando i gas di scarico dal sistema di macinazione.

Depuratore d'acqua- la polvere inferiore a 0,5 µm entra nello scrubber dell'acqua e viene assorbita dallo strato di pellicola d'acqua, scaricata insieme al cono inferiore del flusso d'acqua, per evitare che la polvere inquini l'ambiente.

Il gas contenente polvere viene introdotto tangenzialmente dalla parte inferiore del cilindro e ruota verso l'alto. Le particelle di polvere vengono separate dalla forza centrifuga e proiettate verso la parete interna del cilindro. Vengono adsorbite dallo strato di pellicola d'acqua che scorre nella parete interna del cilindro e scaricate attraverso l'uscita della polvere insieme al cono inferiore del flusso d'acqua. La pellicola d'acqua è formata da diversi ugelli disposti sulla parte superiore del cilindro che spruzzano l'acqua tangenzialmente alla parete del dispositivo. In questo modo, la parete interna del cilindro è sempre ricoperta da una pellicola d'acqua molto sottile che ruota verso il basso per migliorare l'effetto di rimozione della polvere.